トップページ > 導入事例

カノウプレシジョンでは、お客様の利益増大のため

課題解決のお手伝いをいたします

お困りの事や、お求めのサービスがございましたら、是非一度当社へご相談ください。

こちらのページでは当社の製品導入事例について、一部の例をご紹介します。

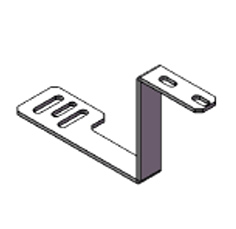

90°の尖角が100%可能であることが保証できず、更に、ワイヤーでの加工の場合コストが非常に高く、ソリ等の発生リスクも高まります。

例えば板金で加工をすれば、曲げる時に外角と内角はRの発生の恐れがあります。

部品の厚さは0.5mmしかないため、曲げた後引っ張る力の関係で厚さはもっと薄くなります。

そのため、部品は折れやすくなることが予想されます。

ワイヤー加工であれば、材料費が高く加工時間にも12日間かかってしまい、変形リスクの存在もあります。

上記図面の○の内角をR1.6と外角をR3にするというご提案をいたしました。

上記提案で加工することにより、コストダウンと納期短縮にも力を入れることができます。

上記提案で加工することにより、コストダウンと納期短縮にも力を入れることができます。

提案方法での加工を行うことをお客様にお伝えし、お客様の承認を頂きました後、5日間で出荷しました。

出荷した製品は問題なくお客様に使用されているとのご報告を受けました。

お客様のご要望を満たすことができ、さらに納期短縮も可能でしたので、お客様より大変喜ばれました。

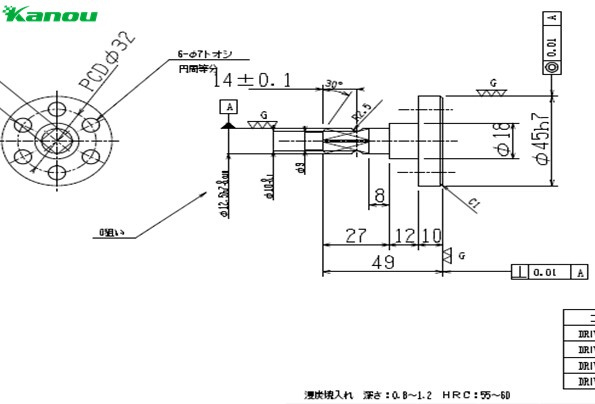

株式会社カノウプレシジョンでは、浸炭焼入れは普通の真空焼入れとは異なり納期を長く頂戴しておりますため、

通常であれば出荷までに10~12日間の日数が必要です。

特急のご依頼についてお客様に理由をお尋ねすると、既存部品を使用中に壊してしまったとのことです。

既存の部品は生産停止中のもので、急を要するとのことでした。

一日停止をするだけで大きな損となるとのことで、どうしても最短納期で部品調達をしたいというご要望です。

下記が頂戴した図面です。

材料のSCM435をNAK80(HRC37~42)へ変更し対応することで、

関連会社への協力がなくともお客様のご要望にお応えできるという結論が導き出されました。

材料の変更を行うことで浸炭焼入れを行う必要がなくなりました。

NAK80は本来硬度がありますので、焼き入れの必要がございません。

関連会社・協力工場、材料メーカーさんが大きなお休みに入る直前のことで、

熱処理のメーカーさんや表面処理工場さんも依頼が難しく、お客様の要望を叶えるには難しいと思いましたが、

社内で何度も打ち合わせをし、解決策を見出すことができました。

社内の加工のスケジュールを調整し、お客様のご要望通りの納期にて発送を行うことができました。

最終的には、お客様のご要望よりも1日前倒しでの発送が可能となり、お客様より大変喜ばれました。

お客様の収益創造の為はもちろん、お困りごとの解決もお任せください。

カノウプレシジョンでは、カバーガラスに関するコスト削減提案や

高品質化のお手伝いを行っています。

詳しくは下記サイトからご覧ください。